Ứng dụng

Sự co rút của nhựa

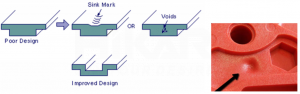

Sự co rút của nhựa (co ngót vật liệu) là một dang khuyết tật của nhựa. Lý do chủ yếu là do thể tích của vật liệu là thể tích của vật liệu nóng chảy bị co lại trong quá trình làm nguội. Hiện tượng này thường xảy ra với các sản phẩm ép có thành dày, trên những gân hoặc mặt sau của phần nhô ra, hoặc ở mặt sau của kênh dẫn nhựa có độ dày không đồng đều.

Để phòng tránh hiện tượng co rút hay vết lõm, chỉ cần điều chỉnh các điều kiện ép đúng cách. Ví dụ:

- Giảm nhiệt độ khuôn ép hoặc vật liệu nhựa

- Tăng kênh dẫn/ cổng phun tại khu vực của các bộ phận đúc.

Các yếu tố sau có thể dẫn đến co rút

Loại lỗi |

Yếu tố |

Nguyên nhân và cách khắc phục |

Sự co rút |

Vật liệu |

(1) Khả năng chảy lỏng của nhựa -> Nhựa có khả năng chảy lỏng tốt hơn có thể giúp giảm áp suất giữ khi ép. Nhựa thô khi phun không đồng đều sẽ gây ra co rút ở một số vị trí cuối cùng của sản phẩm. Mặt khác khả năng nóng chảy kém sẽ khiến áp suất phun cần phải cao hơn; nhiệt độ sẽ khác nhau giữa mặt trước và mặt sau của sản phẩm. Dẫn đến co rút hoặc vết lõm. Thay đổi vật liệu cũng là một cách khắc phục |

| (2) Nhiệt độ của vật liệu nhựa không phù hợp -> Điều chỉnh nhiệt độ barrel đúng theo từng loại nhựa (Chương 4) |

||

| (3) Tỷ lệ nhựa nguyên sinh và tái chế là không đồng đều -> Tỷ lệ nhựa nguyên sinh và nhựa tái chế phải được điều chỉnh theo tỉ lệ khác |

||

Thông số ép |

(1) Áp suất phun không phù hợp -> Điều chỉnh áp suất phun |

|

| (2) Áp suất giữ không phù hợp -> Điều chỉnh lại áp suất giữ |

||

| (3) Thời gian phun không phù hợp -> nên tăng thời gian phun | ||

| (4) Thời gian giữ áp không phù hợp -> nên tặng thời gian giữ áp | ||

| (5) Tốc độ phun quá chậm -> Nên tăng tốc độ phun | ||

| (6) Thời gian làm nguội không phù hợp -> Nên tăng thời gian làm nguội |

||

| (7) Khối lượng phun không phù hợp -> Tăng dần khối lượng phun nên cho đến khi đạt yêu cầu |

||

| (8) Nhiệt độ vật liệu đã cho không phù hợp -> Sự chênh lệch nhiệt độ có thể ảnh hưởng tới khả năng chảy lỏng và tính chất vật lý của nhựa ban đầu. Điều chỉnh nhiệt độ phù hợp |

||

| (9) Nhiệt độ khuôn không phù hợp – > Điều chỉnh lại cho phù hợp |

||

| (10) Sản phẩm thành dày hơn, tôc độ phun quá nhanh dẫn đến dòng chảy không ổn định và tình trạng co rút -> Giảm tốc độ phun |

||

| (11) Sản phẩm thành mỏng; tốc độ phun quá chậm làm áp suất giữ không có tác dụng -> Tăng tốc độ phun |

||

| (12) Áp suất ngược quá thấp và nhựa không được nén tốt -> Tăng áp lực ngược |

||

| (13) Lực kẹp chưa đủ và gây ra tình trạng dịch chuyển khuôn, hở khuôn và mất áp suất phun -> Tăng lực kẹp của máy ép phun |

||

Khuôn |

(1) Đường kính của cổng phun hoặc cuống phun là quá nhỏ -> Mở rộng đường kính |

|

| (2) Bề mặt của lõi và lòng khuôn có chất lượng kém -> Kiểm tra bề mặt khuôn bị hỏng |

||

| (3) Việc bố trí các lòng khuôn không đối xứng gây ra co rút ở phần nào đó ở phần cuối sản phẩm | ||

| (4) Việc bố trí hệ thống cấp nước làm nguội không đồng đều và hiệu quả làm nguội kém -> Xem xét và sửa lại hệ thống cấp nước của khuôn |

||

Máy ép phun |

(1) Đường kính của đầu nòng (Barrel) quá nhỏ, dẫn đến bơm nhựa khó khăn -> Đường kính trong của đầu barrel nên được mở rộng |

|

| (2) Barrel thiết lập không thể ngăn chặn và kiểm soát nhựa chính xác -> Kiểm tra vòng đệm và vòng hãm; thay thế nếu cần thiết |

||

| (3) Bộ phận kiểm soát nhiệt độ của bộ gia nhiệt có dấu hiệu bất thường -> Kiểm tra xem băng tần nóng hoặc dây dẫn nhiệt có hư hỏng gì hay không |

||

| (4) Đường kính của trục vít quá lớn -> Thay thế trục vít hoặc thay đổi barrel có kích thước tiêu chuẩn |

||

| (5) Vòi phun bị kẹt nhựa -> Loại bỏ phần vật liệu bị đóng cục ở đầu vòi phun |

||

Sản phẩm |

(1) Các gân hoặc vấu lồi của sản phẩm quá dày hoặc quá mỏng dẫn đến dòng nhựa chảy không dễ dàng -> Sửa đổi thiết kế của sản phẩm |

|

| (2) Các cột trống, trụ đứng của sản phẩm quá dài và độ dày khác nhau -> Thay đổi thiết kế của sản phẩm |

||

| (3) Độ dày của sản phẩm không đồng đều -> Sửa đổi thiết kế sản phẩm và cho thêm góc vát |

Ngoài sự co rút của nhựa, lỗi vệt đen, lỗi ba via, lỗi đường hàn, …cũng là các lỗi thường gặp trong ép phun. Xem thêm các chia sẻ về kỹ thuật ép phun và tin tức ngành nhựa tại đây

Hikari Việt Nam – cung cấp tổng thể giải pháp ngành công nghiệp hỗ trợ đặc biệt là ngành ép phun nhựa và khuôn mẫu chính xác

Thông tin liên hệ:

- Số 53, đường Nguyễn Xiển, Phường Hạ Đình, Quận Thanh Xuân, TP. Hà Nội

- Hotline: 0243 311 3998 / Fax: 0243 311 3996

- Youtube: Hikari Việt Nam

- Fanpage: Hikari Vietnam P&T Co.,ltd

——————————————————————

- Hikari Group

- Hotline: 0243 311 3998 / website: www.hikarivn.com

- Fanpage: Hikari Group

- Youtube: https://www.youtube.com/channel/UCzvOyqukFqYwgt8e3-hE4wA

Hikari P&T: Tầng 5, tòa nhà Tomeco – Số 53, đường Nguyễn Xiển, Thanh Xuân, Hà Nội : https://hikarivn.com.vn

Hikari A&E: KCN Lai Xá, Kim Chung, Hoài Đức, Hà Nội (Dịch vụ kỹ thuật): https://hikariae.com

Hikari Tp Hồ Chí Minh: 64E, Đường 27, KP5, Hiệp Bình Chánh, Quận Thủ Đức, TPHCM: https://hikarihcm.com

Dịch

Dịch