Ứng dụng

CÁC LỖI SẢN PHẨM NHỰA, NGUYÊN NHÂN VÀ CÁCH KHẮC PHỤC

Lỗi sản phẩm nhựa phần lớn nguyên nhân là do các nhân tố như: để nhiều loại nguyên liệu lẫn lộn với nhau; đặt điều kiện cho khuôn không thích hợp; khuôn và sản phẩm được thiết kế không tốt; lựa chọn nguyên liệu không phù hợp… Vì vậy, để giải quyết vấn đề gây ra lỗi cho sản phẩm nhựa sẽ không chỉ đơn giản là giải quyết vấn đề trong từng short hay trong một thời gian ngắn. Điểm cốt lõi để cải tiến hiệu quả là phải quan sát thật kỹ các dấu hiệu gây ra lỗi trên sản phẩm, sử dụng dụng cụ đo thích hợp, loại ra hàng lỗi và lấy được sản phẩm mong muốn sớm nhất.

Hãy cùng chúng tôi liệt kê các loại lỗi sản phẩm nhựa thường gặp.

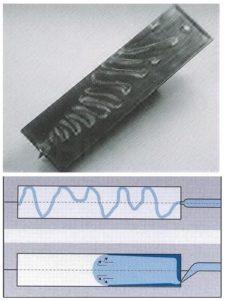

1.Jetting (tia phun)

Dấu hiệu: Có vết của dòng nhựa chảy để lại ở sau gate.

Nguyên nhân:

- Tốc độ phun không thích hợp.

- Nhiệt độ xylanh thấp.

- Nhiệt độ khuôn thấp.

Một cách khắc phục đó là mở rộng cổng gate (tùy vào hình dạng và kích thước sản phẩm) hoặc điều chỉnh tốc độ phun.

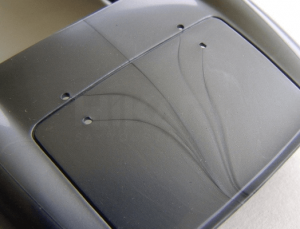

2. Flow mark (Vân sóng)

Vân sóng (Flow mark) là trong số các lỗi sản phẩm nhựa thường phổ biến. Dấu hiệu là có các vệt hình gợn sóng kéo dài theo dòng nhựa chảy.

Nguyên nhận: Do ở công đoạn điền nhựa dòng nhựa chạy quá chậm.

Một số biện pháp khắc phục:

- Đặt nhiệt độ bề mặt khoang đúc lớn hơn một chút.

- Mở rộng cổng đúc.

- Mở rộng đường dẫn.

- Có đủ cold slug.

Các biện pháp liên quan tới các điều kiện ép nhựa:

- Tăng áp suất bơm.

- Tăng tốc độ bơm.

- Có đủ thể tích và tăng lượng đệm.

- Tăng thời gian giữ.

- Tăng nhiệt độ nhựa

- …

3. Hiện tượng ba via

Dấu hiệu: Nhựa chạy vào các khe hở của sản phẩm, tạo các via thừa bên ngoài.

Nguyên nhận:

- Nhựa chạy vào khe hở của hai mặt khuôn hay lỗ thoái khí của khuôn.

- Do gia tăng chống lại dòng chảy của nhựa chảy đưa vào khuôn với lực quá lớn vượt qua cả lực kẹp khuôn khi phun.

- Khuôn bị võng, lệch.

Một số phương pháp khắc phục lỗi sản phẩm nhựa ba via:

- Điều chỉnh khuôn cho thích hợp hoặc sửa lại các chỗ hư hỏng.

- Cài lại lực kẹp khuôn cao hơn hoặc thay đổi máy lớn hơn.

- Giảm áp suất phun thấp, tốc độ phun hoặc áp suất giữ nhỏ hơn.

- Giảm nhiệt độ chảy và nhiệt độ khuôn.

- Kiểm tra việc chế tạo chính xác bề mặt khép khuôn, nếu cần cho rà lại.

- Chọn được vị trí cổng phù hợp.

4. Lỗi thiếu nhựa (short short)

Dấu hiệu: Nhựa nóng chảy bị đông cứng trước khi phun sản phẩm -> sản phẩm không được điền đầy.

Nguyên nhân:

- Thiếu lượng nhựa

- Thiếu áp lực giữ (đầu xylanh, trục vít bị mòn, lệch,…)

- Nhựa đông cứng quá nhanh

- Thoát khí trong khuôn kém

Cách khắc phục lỗi thiếu nhựa:

- Kiểm tra và điều chỉnh nhiệt độ khuôn, áp suất và tốc độ phun.

- Tăng thể tích phun (thể tích phun quá nhỏ, không có vùng đệm.

- Cải thiện hệ thống van thoát khí, giảm lực kẹp khuôn.

- Tăng kích thước hệ thống kênh dẫn (runner).

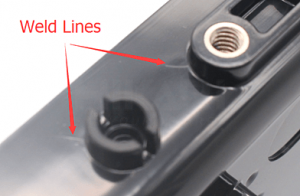

5. Weld lines (lỗi đường kết nối/ đường hàn)

Dấu hiệu: Có một đường kẻ xuất hiện trên bề mặt nơi dòng nhựa gặp nhau sau khi bị phân nhánh.

Nguyên nhân:

- Độ sệt quá cao.

- Áp lực lên vùng kết nối thấp.

- khí còn lưu lại ở phần cuối sản phẩm.

- Nhựa lẫn tạp chất.

Lỗi đường hàn ở sản phẩm nhựa có thể được khắc phục bằng cách:

- Thay đổi thiết kế bộ phận.

- Thay đổi thiết kế khuôn đúc.

- Điều chỉnh các điều kiện đúc.

6. Lỗi bề mặt sản phẩm không bóng (surface gloss defects)

Dấu hiệu: Mặt bóng của sản phẩm không thể trở thành trong suốt. Lỗi này ảnh hưởng rõ rệt tới ngoại quan sản phẩm.

Nguyên nhân:

- Bề mặt khuôn không được đánh bóng đúng mức.

- Nhiệt độ khuôn thấp.

Cách khắc phục:

- Kiểm tra lại thông số cài đặt nhiệt độ ép phun. Điều chỉnh nhiệt độ khuôn phù hợp. Sử dụng thiết bị phụ trợ như máy điều khiển nhiệt độ khuôn nhằm kiểm soát nhiệt độ ổn định.

- Đánh bóng lại bề mặt khuôn.

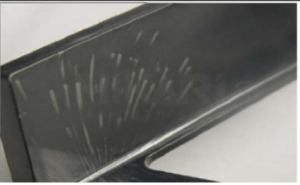

7. Lỗi vệt trắng (Whitening)

Dấu hiệu: Có các phần thừa của sự ứng xuất hay thừa nhựa gây tác động lên vùng đó từ sự đông cứng không đồng đều.

Nguyên nhân:

- Làm cứng quá mức trong khi nhựa chảy làm cản trở việc hóa lỏng hoặc thừa lực.

- Do sự co ngót khác nhau vì mật độ không đồng đều giữa 2 phần liền kề (gây ra áp lực không phù hợp dọc theo ranh giới).

- Bề mặt tiếp xúc của chốt đẩy và phần nhựa quá nhỏ. Bề mặt của khoang gồ ghề.

Cách khắc phục:

- Làm giảm độ nhám của bề mặt khoang

- Điều chỉnh cấu trúc và độ dày khuôn

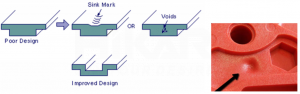

8. Shrinkage cavity and void (Hốc co ngót)

Dấu hiệu: Sự khác nhau về mật độ giữa dòng chảy và nhựa ở điều kiện thường. Tập trung tại một điểm gây lõm trên bề mặt sản phẩm gọi là khrinkag, gây phồng gọi là void.

Nguyên nhân:

Sự co ngót xảy ra ở cấp độ phân tử khi chất dẻo nóng chảy và nguội đi. Sự co ngót thể tích là do sự co nhiệt, ảnh hưởng đến tất cả các polyme (bán tinh thể và vô định hình) và ảnh hưởng đến cách vật liệu thay đổi về thể tích khi nó chuyển từ thể lỏng sang thể rắn. Nói chung, nhựa có thể co lại từ 20% đến 25% trong quá trình ép phun.

Cách khắc phục:

- Thay đổi nhiệt độ, áp suất, thời gian điền nhựa và làm mát khuôn hợp lí.

Trên đây là một số lỗi sản phẩm nhựa thường gặp. Tuy nhiên để việc sản xuất ổn định và khắc phục các sự cố các kỹ thuật viên nhà máy cần có kiến thức chuyên môn và kinh nghiệm thực tế.

Hikari Việt Nam, đơn vị cung cấp dịch vụ tư vấn giải pháp cho nhà máy ép phun. Cung cấp các giải pháp tự động hóa giúp tối ưu chi phí sản xuất, xây dựng nhà máy thông minh, tinh gọn.

Thông tin liên hệ: Hikari Việt Nam:

- Số 53, đường Nguyễn Xiển, Phường Hạ Đình, Quận Thanh Xuân, TP. Hà Nội

- Hotline: 0243 311 3998 / Fax: 0243 311 3996

- Youtube: Hikari Việt Nam

- Fanpage: Hikari Vietnam P&T Co.,ltd

——————————————————————

Hikari Group

Hotline: 0243 311 3998 / website: www.hikarivn.com

Fanpage: Hikari Group

Youtube: https://www.youtube.com/channel/UCzvOyqukFqYwgt8e3-hE4wA

Hikari P&T: Tầng 5, tòa nhà Tomeco – Số 53, đường Nguyễn Xiển, Thanh Xuân, Hà Nội : https://hikarivn.com.vn

Hikari A&E: KCN Lai Xá, Kim Chung, Hoài Đức, Hà Nội (Dịch vụ kỹ thuật): https://hikariae.com

Hikari Tp Hồ Chí Minh: 64E, Đường 27, KP5, Hiệp Bình Chánh, Quận Thủ Đức, TPHCM: https://hikarihcm.com

#lỗisảnphẩmnhựa

#jetting

#lỗivếtbạc

Dịch

Dịch